自律型協働ロボット

「PEER」シリーズ導入事例

<Index>

- ■ ユースケース1:株式会社オートバックスセブン 様

導入機種:自律型協働ロボット「PEER 100」

稼働後わずか1カ月で生産性2倍、未経験者でも熟練者と同様の生産性を実現 - ■ ユースケース2:製造業・EC事業者

導入機種:自律型協働ロボット「PEER ST」

ピッキングの作業者の生産性向上を実現

ユースケース1:株式会社オートバックスセブン 様 インタビュー記事はこちら

導入機種:自律型協働ロボット「PEER 100」

稼働後わずか1カ月で生産性2倍、未経験者でも熟練者と同様の生産性を実現

-

導入前

- 1. 1オーダー1人のシングルピッキングは時間を要するうえ、台車を押しての作業は負荷(歩行距離や取扱重量)も大きい

- 2. 商品ピッキングから梱包まで、一連の作業を手作業で行っているため、出荷作業全体における大幅な生産性向上が難しい

- 3. 波動対応のための人員を確保することが難しく、さらに確保した人員が作業に慣れていないため生産性の確保が難しい

- 4. 人手に頼った運営からの脱却と、安定したピッキング作業を実現するソリューション導入の必要性を感じる

-

導入後

- 1. 「PEER 100」1台あたり6オーダーのマルチピッキングにより、稼働後わずか1カ月で約2倍の生産性を実現

- 2. ロボットに搭載されているタブレットを用いた指示により、経験の浅い作業者でも熟練者と変わらない作業スピードと精度の実現が可能に

- 3. 「PEER 100」が商品のロケーションと外観を示すため、トレーニング時間が短縮され、即戦力化を促進

- 4. 「PEER 100」が搬送を担うことで、作業者の身体的負担を軽減し、歩行数も減少

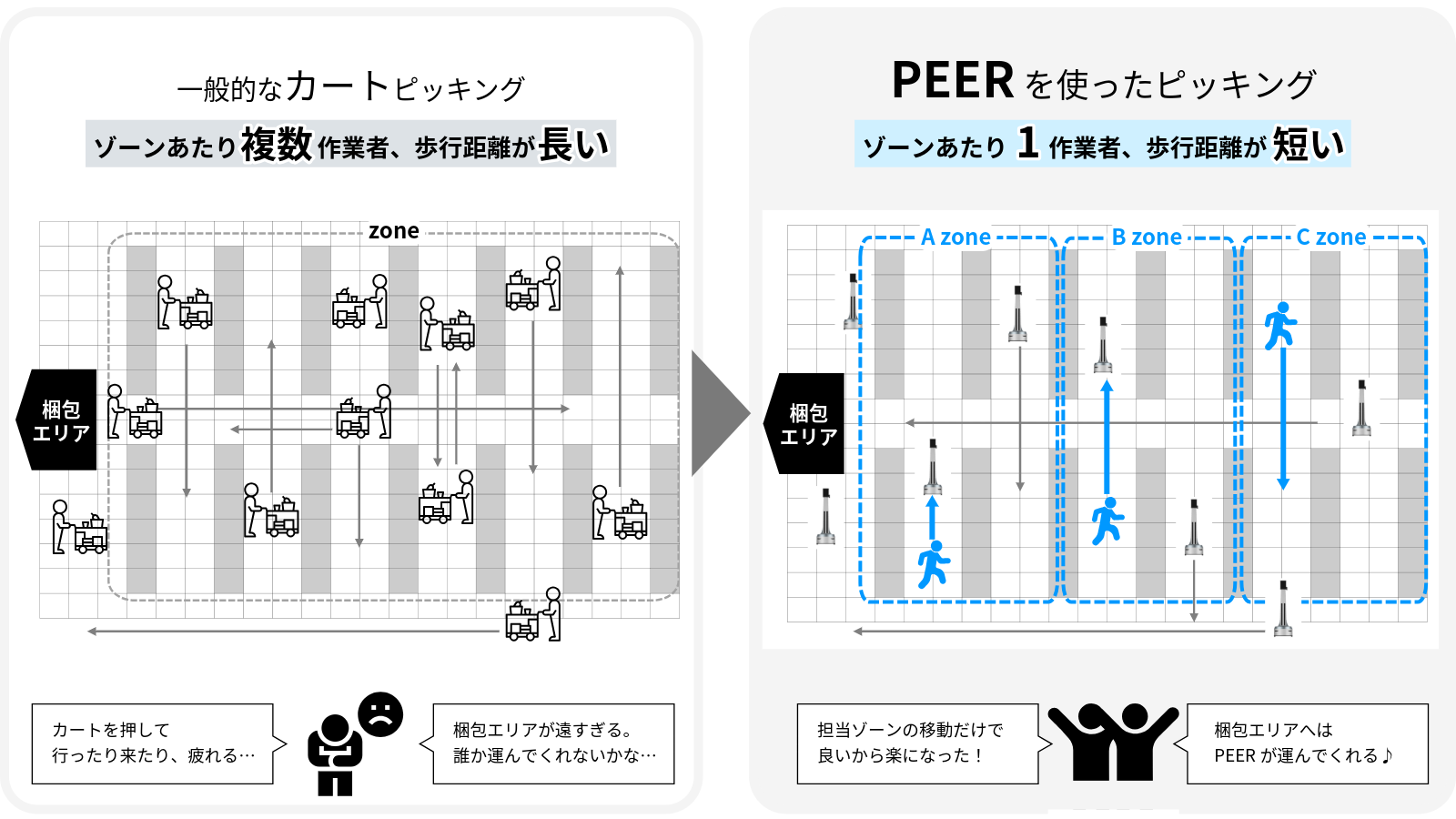

ユースケース2:製造業・EC事業者

導入機種:自律型協働ロボット「PEER ST」

ピッキングの作業者の生産性向上を実現

-

導入前

- 1. ロケーションとピッキングの導線が整理されておらず、生産性改善の余地が大きい

- 2. オーダーが増えると作業者の歩行距離が増え負担が大きい

- 3. レイアウトに不慣れな新任作業者の教育に時間がかかる

-

導入後

- 1. ゾーンあたり1作業者を配置し、PEERと協働することで作業者の歩行距離・時間、および作業者数の削減に寄与

- 2. PEERのタブレット画面に商品情報が表示されるため、新任の作業者でも容易に作業可能になり、ピッキング作業の精度も向上

- 3. 新任作業者の教育が効率化

-

GROUNDの製品・サービスについてお気軽にお問い合わせください

-

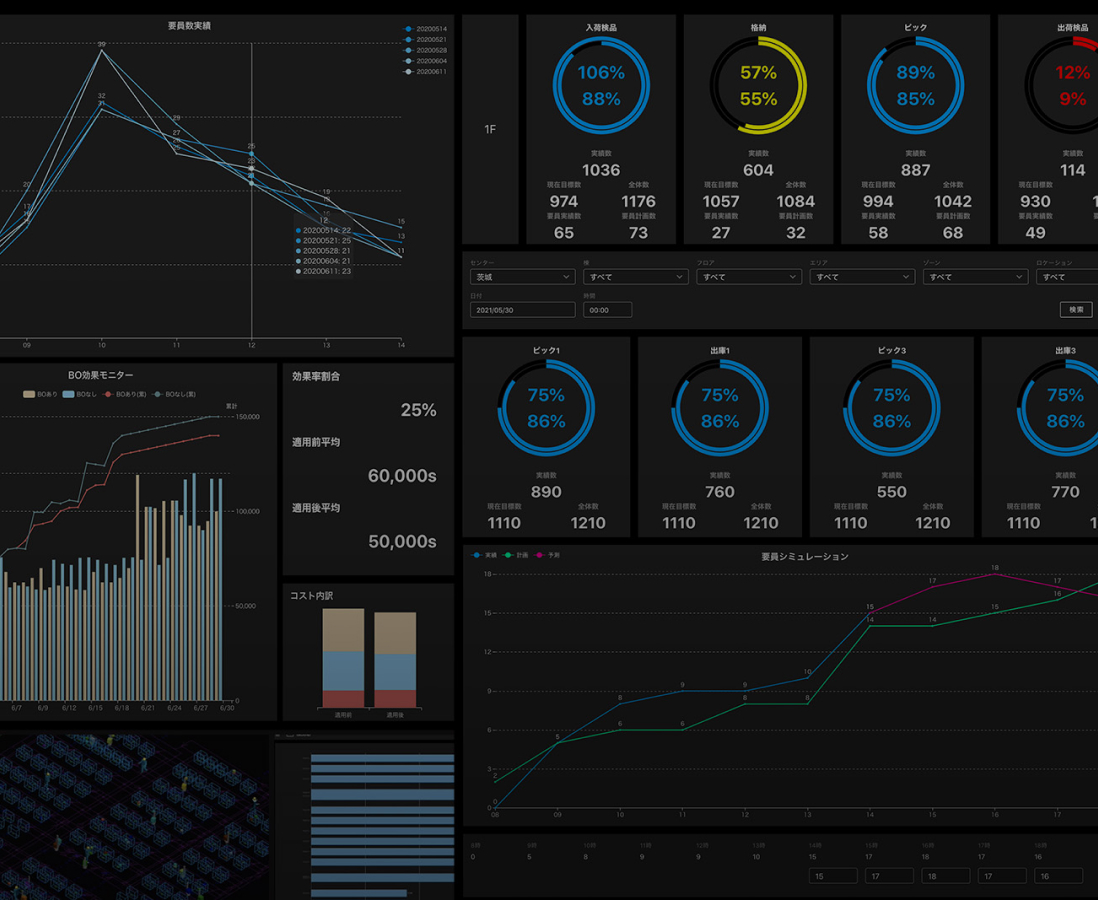

AIを活用した物流施設統合管理・最適化システム「GWES」

-

GROUNDが提供するロボットソリューション